1. 前言

近年来我国经济持续较快增长,同时能源资源消耗也明显扩大,甚至超过了经济增长速度。在十六届五中全会上,党中央在关于我国《“十一五”规划建议》中特别提出了未来五年内,我国单位国内生产总值能源消耗比“十五”期末降低20%左右的目标,这是落实科学发展观,建设资源节约型社会、实现可持续发展的需要。

如何实现这个目标,从宏观层面说,国家要通过宏观调控、发展高技术高附加值产业、淘汰和压缩高能耗产业来实现整体降耗;那从微观层面,企业如何结合自身产品结构和制造工艺现状实现能源消耗降低?这就是我们每个工艺工作者应该研究的课题。笔者认为,应从三个方面着手减低企业单位产值的能源消耗:一是通过企业产业结构调整,涉足低能耗、高附加值的产业;二是开发同类产品中的新产品,提高产品等级或档次,提高产品附加值,降低单位能源消耗;三是进行设备改造、工艺流程再造,推广运用新工艺和节能产品,减低生产能源消耗,这是我们工艺人员首先应考虑的,也是我们的责任。同时工艺创新也是提高产品质量、工艺出精品、提高生产效率、改善工人劳动条件、降低制造成本的重要手段。本文着重从工艺创新对降低企业能源消耗的作用方面,介绍我公司近年来所取得的一点点经验和个人的一点体会。

2.汽包窄间隙埋弧焊新工艺的运用

锅炉汽包是电站锅炉中关键的厚壁容器,一台汽包纵、环缝数量分别为12条、7条左右。由于厚度大,其坡口的大小直接关系到工作效率和生产成本,采用窄间隙坡口不仅可以使工作效率大大提高,同时也可以减小焊材消耗量,降低焊接量,提高焊接质量。我们从焊缝坡口角度来作一个简单分析,图1所示为锅筒窄间隙坡口图,图2所示为汽包常规埋弧焊坡口图。

通过计算,窄间隙埋弧焊U形坡口侧截面积为2937mm2,常规埋弧焊U形坡口侧截面积为4944mm2,其截面积比为0.594。对于环缝来说,由于常规埋弧焊坡口角度更大,其两种坡口形式所需焊材量的比例为0.585。一条Φ2090×145的环缝,采用窄间隙埋弧焊消耗焊丝约155kg,焊剂约265kg,而采用常规埋弧焊消耗焊丝定额约265kg,焊剂约467kg。

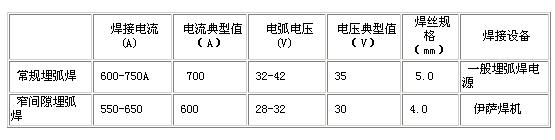

此外,从工时的角度来讲,对于规格为Φ2090×145的汽包,焊接一条环缝,如果采用窄间隙埋弧焊所用时间约15小时,但如采用常规埋弧焊,则需20小时左右。窄间隙埋弧焊以及常规埋弧焊规范如表1:

表1 焊接规范及焊接设备对比表

从上表可以看出,焊接一条环缝,常规埋弧焊电能消耗量为:700A×35V×20h/1000=490kwh。

窄间隙埋弧焊电能消耗量为:600A×30V×15h/1000=270kwh。

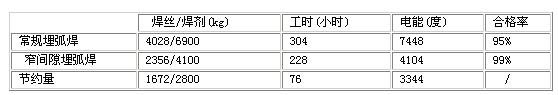

从以上数据可以看出,无返修情况下焊接一条Φ2090×145的环缝,如采用窄间隙坡口,焊丝可以节省约110kg,焊剂可以节省约202kg,时间可以减少5小时,能量方面可以节约220度电能。平均一台汽包按7条环缝,包括试样共52m长纵缝(相当于约8.2条环缝)计算,采用两种不同工艺方案的成本、效率的对比数据如表2所示。这两种焊接工艺方案合格率的差值会造成相当大的成本差别,由于返修情况千差万别,因此无法估算其具体的差值。可见,采用窄间隙埋弧焊方案可以大大降低成本,增加效率。

表2 不同工艺下的降本增效表

注:1. 该表是以一Φ2090×145的锅炉汽包环缝为例进行计算所得的结果,该计算结果与实际基本一致;

2. 工时是除去了焊前各种准备、焊后各种处理后的绝对焊接时间;

3. 电能是未考虑焊接设备的其他损耗的情况下所计算的绝对电能消耗;

窄间隙埋弧焊对设备性能有较高的要求,首必须配备防窜动滚轮架、稳定的焊接电源,再有即要求该设备在焊接过程中具有高度跟踪及侧向跟踪系统,还有最最重要的一点是要求其整个设备的控制系统必须精良,这就使得这种工艺方案的实施必须要首先投入高额有设备费用,这是窄间隙埋弧焊较难在中小企业单位普及的原因。

3.电磁感应加热器在预热消氢中的运用

我公司大量焊接高合金材料和大壁厚构件,特别是锅炉的汽包和集箱。焊接这些构件往往需要预热和后热消氢。传统的加热方法是采用天然气火焰加热,或是直接放置热处理炉中进行整体预热和消氢,特别是锅筒筒节的焊接。这些工艺方法存在着加热效率低、能源消耗大、加热不均匀、环境污染大等缺点,特别是在冬天时节,有些工件根本达不到预热的温度(加热和散热达到平衡)。为了提高预热效率和预热的均匀性,我公司从2003年开始推广运用电磁感应加热新工艺,现已大量使用在汽包和集箱的预热和后热消氢,不但达到预想目的,在节约能源方面收到了很好的效果。

我们先来了解一下电磁感应加热器的工作原理。电磁感应加热器是利用电磁感应原理和涡流效应把电能转换成热能的一种装置,交流电源经整流、滤波后变成直流电源,由专用集成电路和元件组成控制电路,触发专用大功率半导体器件-IGBT并逆变成20KHz~25KHz的超音频电源。在感应器配合下,感应被加热工件,使之内部产生涡流,进而达到制热的目的,其最大特点是加热时工件厚度方向上受热均匀、温度梯度小、升温速度快、使用安全可靠。从以上电磁感应加热的原理可知,这种加热工艺基本上属于损耗小的新工艺(如果不考虑其自身元器件的极小的能量损耗),具有极其深远的推广意义。

现通过在汽包纵缝、下降管角焊缝、汽包Φ108mm以上大管接头角焊缝的焊前预热以及焊后后热消氢工艺的实践中得到了最有力的证明,该工艺方案从保证加热温度、加热速度、节约能源方面具有极其重要的意义。下面列出其他几种加热方式,以便于对比。

炉外火焰加热。在炉外用天然气火焰加热有加热不均、加热效率低、工件厚度方向温度梯度大、能源浪费等缺点。

热处理炉整体加热。炉内加热有预热均匀,效率相对高的特点,但整体预热成本高,能源浪费大,并且整体预热后工件热辐射大,工作条件恶劣。

履带或绳索式电加热片加热。采用电加热器进行加热最大的弱点是工件厚度方向温度梯度较大,较难以热透,对于结构复杂的工件难以适应。表3列出了几种加热方式的对比数据。

表3 焊缝预热、后热消氢加热方式成本核算

注:1. 以上数据均以材质为BHW35,规格为Φ2090×145的锅炉汽包为对象实测所得;

2. 下降管材质为BHW35,规格为Φ711×111

3. 大管接头材质为SA-106C或20G,规格为Φ168×18

4. 感应加热器所用电费每度按0.6元计算。

可见,电磁感应加热不但解决预热效率和预热均匀的问题,在节约能源、降低消耗上效益显著,单汽包生产就为公司节约能源300多万元/年。我公司正在将该工艺推广运用到集箱环缝和大管座的焊接上,预计共配备该类设备10台套。

4.CO2气体保护焊、混合气体保护焊

早在上世纪70年代末,日本和西方发达工业国家就大力推广使用气体保护焊接工艺,我公司在90年代也曾经推广使用过,但由于当时气体保护焊接工艺的焊接设备、焊接材料不成熟,加之锅炉受压焊接的高要求,该工艺在我国锅炉行业中未能得到广泛使用,只在膜式壁产品的自动焊接中使用。采用气体保护焊代替手工电弧焊是时代发展的要求,是大势之所趋,具有十分可观的经济效益。在工业发达国家,气体保护焊的比例远远大于手工电弧焊,尤其在药芯焊丝气体保护焊方面,增长速度更为明显。到2002年为止,我公司仅有气体保护自动焊接枪头28头。2002年后我公司开始全面采用气体保护焊接,经过三年的推广运用,现已广泛用于锅炉各部件的焊接,现由气体保护焊接设备150台套。下面就该工艺所产生的效益和节约能源加以分析。

经测试,手工电弧焊的熔敷率约为30-40g/min,气体保护焊的熔敷率约为100-120g/min,手工电弧焊焊条的熔敷系数约为0.54,实芯焊丝气体保护焊的熔敷系数约为0.95。下面以焊缝熔敷金属重量1000kg为计算依据,由此可以做如下计算:

(1) 采用手工电弧焊:

消耗焊条重量=1000/0.54=1850kg

焊接时间=1000×1000/35=28570min

消耗电能=200×28×28570/60/1000=2660kwh (U=28V,I=200A)

(2) 采用气体保护焊(CO2气体流量按20L/min):

消耗焊丝重量=1000/0.95=1050kg

焊接时间=1000×1000/110=9090min

消耗CO2气体=20×9090=181800L=181.8m3

消耗电能=240×29×9090/60/1000=1050kwh (U=29V,I=240A)

如果工时按20元/小时,电能按0.6元/度,CO2气体按22元/m3计算,则在不考虑焊材成本的情况下,可得如下生产成本:

手工电弧焊生产成本=28570/60×20+2660×0.6=7310元

气体保护焊生产成本=9090/60×20+1050×0.6+181.8×22=4040 元

气体保护焊所节约的成本=7310-4040=3270元

据统计我公司气体保护焊丝年使用1246.27吨,则年节约能源400万元左右。如果再加上使用气体保护焊焊材所节约的成本,气体保护焊接的综合效益则更大。可见,气体保护焊接不但减少能量消耗、降低成本,而且提高焊接效率,缩短生产周期。公司还在继续探索气体保护焊接新工艺的进一步扩大使用范围。

5.逆变焊接电源的推广使用

据统计,世界钢产量的一半以上是用焊接把它制成钢制品的,锅炉产品更是如此,基本上全部是用焊接方法进行永久性连接而成为成品。可以想象焊接在工业中的使用量是如何之大,焊接工艺是依靠焊接电源设备来实现的,因此高效、节能、优质的焊接电源成为世界各国业界是迫切需求。随着我国焊接技术的快速发展,部分产品技术,特别是IGBT逆变式焊机技术已达到或接近国外先进水平,性能稳定,这就使得逆变弧焊电源得以广泛推广使用,其所代来的质量提高、能源节省等方面的经济效益和社会效益是绝对不容忽视的。IGBT弧焊逆变电源具有很多常规弧焊电源所不具备的优点:

a) 具有良好的动、静态特性,能够保证获得最佳的焊接质量;

b) 体积小,重量轻,高效节能。与相同功率的常规直流弧焊电源相比可以节电40%以上,其一年节电的费用超过一台逆变焊机的价钱。

c)工艺特性优良。起弧性能好,抗干扰能力强,焊接过程飞溅小,噪音低,适用各种金属结构、各种焊接方法的焊接,可连续工作,稳定性超强。

我公司自上世纪90年代初开始试用弧焊逆变电源,但由于当时设备稳定可靠性存在问题而未能推广使用,2003年我公司又开始试用和进行设备选型,并于2005年全面推广IGBT弧焊逆变电源,现已在全公司各车间、试验室普遍使用,更新和新增逆变焊接电源120台套,大大缓解了当前紧张的能源瓶颈问题,减少了能源方面大量不必要的浪费,降低了锅炉制造成本,提升了公司竟争力。

下面,我们对逆变焊机的经济效益指标作一个简单的计算:

使用逆变焊接电源的经济效率,从目前我公司使用的ZX7-400逆变焊接电源与同级别的ZX5-400可控硅焊接电源比较,经济效率测算(暂以额定功率计算)结果如下:

单台每天(每班工作7h):每天7×2=14h

单台输入功率差:27.8kw-17.0kw=10.8kw

每天单台耗能差:10.8kw×14h=151.2kwh

120每天总耗能差: 120×151.2kwh =18144kwh

一年耗能差(按一年264天计算):18144kwh×264=4790016kwh

按每千瓦时现市价0.60元计算,则每年节约费用约为4790016kwh×0.6元/kwh=287.4万元。随着逆变焊接电源技术的日益成熟,该电源必将成为将来焊接电源的主流。我公司计划在3年内实现以逆变焊接电源为主,其他电源为辅的结构。

随着时代的不断发展、技术的日新月异,弧焊逆变技术也将持续发展,不断完善。当今,正朝以下方向发展。

a) 沿20kHz的技术路线开发研制50kHz,100 kHz级的弧焊逆变器。

b) 研制和生产大容量的逆变式焊机。

c) 研制和生产智能控制的逆变式焊机。

6.结论与展望

我公司在这些年的新技术的推广运用中已经取得显著的经济效益,为公司节约能源消耗上千万元(2005年比2004年工时增加18.5%,能源消耗中电、气消耗却只增加9.1%和7.8%)。

在合理的范围内采用适当的工艺方法,可以在一定范围内解决当今各国普遍存在的能源危机问题,从我厂近几年实施新工艺以来能源节约的情况即可见一斑。广大科技工作者和工艺技术人员还需共同努力,新的设备、新的技术、新的工艺还期待我们去开发,去攻克。