一、车削加工的生产劳动特点

车削加工是由工件的回转运动和刀具的直线进给运动相匹配合来完成的,切削时,是由刀具挤压工件,使其上的一层金属变成切屑并与工件分离,从而得到加工表面。下面从“人、机、料、法、环”五个要素来分析车削加工的生产劳动特点。

1.车削设备种类繁多 车削设备是指广义的劳动手段,它包括车削机床及其配套的工艺装备。车床分为立式车床、卧式车床、六角车床、仪表车床、数控车床和其它专用车床等多种。为了适应不同尺寸、不同批量工件的加工,每一种车床又分许多不同的型号和规格。它们的机床功率、加工范围,加工精度、操作方法等都会有所不同。这就给制定时间消耗定额带来很大难度。因此,需要选择一些典型设备进行分析研究。一般是以 C620-1普通卧式车床作为典型设备。它的加工精度可以达到8-6级,被加工的工件表面粗糙度R,可达3.2-1.6μm。采用不同的车削方法,经过粗车,半精车或精车就可获得不同形状的加工表面,如圆柱面、圆锥面、螺纹、沟槽等,同时还能满足工件加工时的同轴度要求。

与其配套的工艺装备包括工、夹、量、刃具四大类。常用的夹具有三爪卡盘、四爪卡盘、鸡心夹头、顶尖、拨盘、专用夹具和组合夹具等;常用的量具有钢板尺、卡钳、千分尺、塞规、螺纹规和气动量具等;刃具类有高速工具钢刀硬质合金钢刀和陶瓷刀等刀具。按其用途区分,又有外圆车刀、镗孔刀、切刀、螺纹车刀等多种。刀具的形状复杂,几何角度参数不同,还可以进行细分,其切削性能和生产效率有很大差异。

2.工件材质各不相同 被加工的工件材料,常用的有铸铁、球铁低碳钢、中碳钢,高碳钢、合金结构钢以及铜、铝等有色金属或合金材料。不同的工件材料,其金相组织和物理机械性能不同,在车削过程中对刀具的磨损程度也不同,困此,采用的切削用量不同。它直接影响到机动时间清耗的长短。通常,在制定时间定额标准时,是以中碳钢(45号钢)作为典型材料。

3.加工工艺过程复杂 车削加工工艺过程复杂,每道工序可细分为较小的要素。即工步、安装、走刀、操作和动作等。其中工步是计算车削时间定额的基本单位,它又可分为较小要素,如:后面要提到的“标准适用实例(图3-1)中一个简单的销轴加工,都要经过粗、精、车外圆、钻中心孔、车螺纹、车端面、车倒角、车沟槽等14道工步,而每道工工步中又进行多次安装(钻中心孔两处)、多次走刀(粗、精,车外圆多处),以及多次的开动机床、移动刀架拖板和纵、横向拖板、多次测量等。

4.作业环境要求较高 车削加工对作业环境的照明、室温、现场管理等都有较高的要求,如照明设施不好,对辨认机床刻度和对工件测量都带来困难,会增加摊作者的疲劳程度。

5.车工文化技术素质要求较高 车削加工是一种复杂的技术性劳动,操作者属于技术工人范畴,因此必须具有较高的文化技术素质。如能识别加工图样,懂得公差配合的基本知识,能进行有关的数学计算,知道刀具刃磨和编制工艺规程的知识,能合理使用设备及常用的各种夹县、量具,了解常用材料种类、牌号及切削性能,会刃磨较复杂的成型刀具,能在花盘和角铁上安装成加工较复杂的工件等。

二、车削加工定额时间的构成与计算公式

车削定额时间是工件在车削加工过程中所有直接和间接的时间消耗。它是由准备与结束时间(Tzj)、作业时间(Tz)、作业宽放时间(Tzk)、个人需要与休息宽放时间(Txk)四部分组成。它的数学表达式是:

T=Tzj+Tz+Tzk+Txk…………………(1)

车削加工时间定额的主要计算公式有:

1.批量产品的时间定额 其计算公式:

TNP=TdNp+Tzj…………………………(2)

式中:TNp—批产品的定额工时(min) Np—批量,即一次投产工件数

Td—单件时间定额(min) Tzj——准备与结束时间(min)

2.单件产品时间定额 其计算公式:

Td=Tz+Tfk=∑TGB+Txf……………………(3)

式中:Tz—作业时间(min) TGB—工步综合时间(min)

Tfk一宽放时间(min) Tzf—宽放后的装卸时闻(min)

3.工步综合时间 即宽放后的工步时间,过去也叫不完全单件时间,其计算公式:

TGB=Tgb(1+Kfk)=(Tj+Tgf)(1+Kfk)……………(4)

式中:Tgb一工步时间(min) Tgf——工步辅助时间(min)

Tj——基本时间(min) Tfk——宽放率(%)

三、车削时间消耗的影响因素分析

车削劳动时间消耗是指利用车床生产单位合格产品(或完成一定作业)中消耗用的劳动时间,影响因素是指影响车削加工时间消耗增减变化的因素,讲究和分析影响因素的变化规律,是制定车削时间定额的重要步骤。

1.影响车削基本时间的因素 车削加工基本时间的计算公式如下:

………………………………(5)

………………………………(5)

式中:L一走刀长度(mm)(包括加工长度和切入超出量) V一切削速度(m/min)

D一工件直径(mm) f一进给量(mm/r)

h一加工余量(mm) ap一一切削探度(mm)

由上式可知,构成切削用量三要素的切削速度V.进给量f、切削探度ap是影响基本时间的主要因素。在式中由于切削用量和基本时间Tj成反比,为减少时间消耗,往往要选择较大的V、f、Vp值,但是,切削用量因受切削过程中的抗力、刀具耐用度、工件表面粗糙度的限制和影响,是不能随意增大的,因此,提高刀具的耐用度,消除切削抗力,合理给出加工表面粗糙度,是提高切削用量减少时间消耗重要途径。如:采用75°的外圆强力车刀,由于合理地选择了刀具的几何角度,减少了切削抗力,提高了刀具的耐用度,从而减少了时间消耗,提高丁工作效率。

2.影响辅助时间的因素 辅助时间主要包括装卸工件辅助时间和工步辅助时间。

影响装卸工件辅助时间的主要困素是工件的重量,以及由工件形状、尺寸大小,加工精度所决定的工件的装夹与校正的方式。

影响工步辅助时间的因素,主要取决于生产类型,机床型号、工件的加工内容和技术要求。包括随工件尺寸大小变化而变化的与行程有关的工步辅助时间以及开、关车、引送、退刀、对刀、变换主轴转速和进给量等与行程无关的时间消耗。

3.影响宽放时间的因素 宽放时间包括作业宽放时间和个人需要与休息宽放时间,影响作业宽放时间的主要因素,是作业现场管理的状况,如工作场地的清扫,设备的清洁保养,图纸工艺文件的交接,产品的堆放。若平时都管理有序,就会减少不必要的时间消耗,个人需要与休息宽放时间是班中为恢复疲劳所规定的休息时间。该项时间的长短,取决于劳动强度,工怍条件等。如冬季保温不好,会使工人动作迟缓;高温天气会使工人喝水、擦汗次数增多,消耗时间也就增大。

4.影响准备与结束时间的因素 准备与结束时间主要受生产类型、劳动组织、机床类别与型号以及零件复杂程度等因素的影响。如零件复袭程度越大,工人需熟悉图纸和工艺文件,考虑加工方法,加之需借、还工具、量具等,消耗时间就越长。

四、车削劳动定额的制定

车削劳动定额的制定通常采用的方法

1.经验估工法 按照车削加工的特点,采取三结合方法即由定额人员,技术人员和具有生产经验的工人。依据产品图纸、工艺规程或产品实物,考虑到车床,工装、工件材料及生产技术条件,凭积累的实践经验,用三点概率发估算时间消耗。此方法多用在加工任务急,单件或一次性的生产场合。

2.统计分析法 以车削同类型的产品或相同零件的原始记录及实作工时,产量的统计资料为主依据、利用查表法、统计方法(算术平均法,加权算术平均法)等制定时间定额,此方法可在生产条件比较正常、产品品种较少、生产比较稳定、原始记录和统计工作比较健全的情况下采用。

3.类推比较法 以现有产品、典型零件、典型工序的时间定格或定额标准资料为依据,采用查《典型零件时间定额标准》的方法,进行对比计算。此方法适合在小批量生产、新产品试制时采用。由于它简便易行,应用较广。

4.技术定额法 技术定额法有分析计算和分析研究法两种;分析计算法是按照车削时间定额的构成,依据事先编制的切削用量标准,工步辅助时间标准,作业宽放时间标准装卸辅助时间标准,通过计算来制定车削时间定额;分析研究法是用写实和测时的方法来确定定额。

五、车削加工时间定额标准的编制

为了在制定车削时间定额时有统一的尺度能够保证定额的先进合理性,减少复杂的公式计算,应编制“车削工步综合时间标准”。

1.车削工步时间标准的编制 车削工步时间定额标准是由切削用量选用表、工步辅助时间标准、装卸辅助时间标准、宽放时间标准、准备与结束时间标准几部分构成,制定步骤是:计算基本作业时间,确定工步辅助时间,确定装卸辅助时间,确定宽放时间和准备与结束时间。

(1)基本作业时间的计算。基本作业时间即机动时间(Tj),可以通过计算求得。

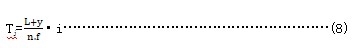

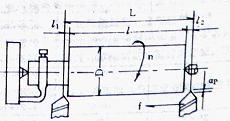

图3-1为车削外圆示意图,其机动时间公式是:

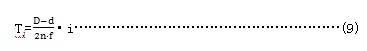

车端面的机动时间公式是:

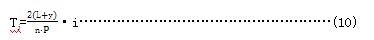

车螺纹的机动时间公式是;

式中:L—加工长度(mm)

y—切入超出量(mm)

y=l1+l2

i—走刀次数

D—工件外径(mm)

d一工件孔径(mm)

P—工件螺距(mm)

从上式中可以知道:选择切削用量V、f、ap的值是制定基本作业时间的关键因素,有关削用量的计算和选择在前节中已介绍过。在实际运用中,常是从编制成的切削用量标准中选择。

图3-1 车削外圆示意图

制定切削用量标准的方法有两种:一种是根据切削原理进行理论计算并要进行各种切削实验,然后将获得的数据整理加工编制成标准;另一种方法是通过生产现场调查测定,在总结实践经验的基础上,结合必要的实验,最后经过整理编制成标准。

(2)工步辅助时间标准的编制。工步辅助时间标准是指为保证机床加工工步进行,完成各种辅助操作耗用的时间所制定的标准。如拖板的移动、测量、开停车等各种辅助操作所消耗的时间。

工步辅助时间标准编制时,首先要列出各类辅助操作项目,然后分析哪些项目的时间是与行程无关的辅助时间(常量),哪些项目是与行程有关的辅助时间(变量)。对于常量部分的各项辅助时间,通常采用实际测时确定其时间消耗;对于变量部分只需测定每个操作项目的首项和末项的时间,中间其它各项可用插值法计算得出。

(3)装卸辅助时间标准的编制。影响装卸时间消耗的主要因素是生产类型、夹具种类、装卡和校正方法、零件重量和移动距离等。编制装卸辅助时间标准时,通常是按上述因素以测时手段为主来搜集原始资料,经过对实测评定后而编制成的。

(4)宽放时间标准的编制。不同类型车床的宽放时间是不同的。宽放时间是指作业宽放时间和个人需要与休息宽放时间,其中作业宽放时间又包括组织性宽放时间和技术性宽放时间。

(5)准备与结束时间标准的编制。准备与结束时间由固定部分和附加部分所组成。固定部分的项目是一批产品投产时必然发生的(如:接受任务、熟悉图样和工艺文件等),附加部分是根据加工零件的需要而定的。因此,应通过对各项目的写实,测时及日常统计资料分析,运用数理统计方法来确定标准时间。

(6)定额修正系数。以上的定额制定都是针对典型劳动对象,在典型的生产技术条件下,按劳动者平均技术熟练程度来确定的,所以当劳动对象的性质有了改变(如材料改代、精密度提高等),或生产技术条件有了变化(如批量不同、改变设备等),事先确定的时间定额就应该进行适当的修正。制定定额修正系数是建立劳动定额标准不可缺少的重要组成部分。

车削时间定额修正系数由材料修正系数、加工精度与表面粗糙度的修正系数、批量修正系数、工件复杂程度修正系数、刚性修正系数、设备修正系数等。试用定额修正系数是使工时消耗的规定值与实际情况更相符,简化了制定定额标准工作,扩大了时间标准的使用范围。

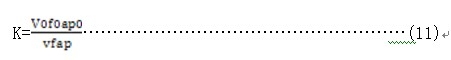

定额修正系数值的确定,是通过对影响因素的分析计算或是根据国内外有关资料,结合生产实践验证确定的。如材料定额修正系数的计算公式为:

(7)车削工步综合时间的编制。在编制出以上几个基础标准以后,可以通过车削工步综合时间计算公式(公式《4》)计算出时间,并编制出“车削工步综合时间标准”。