四川普什宁江机床有限公司总工程师办公室 王元超

2008年10月29日 都江堰

摘要:以数控车床的实际切削参数计算出消耗时间,查国家机械工业部的定额时间标准为参照基础,两者对照,让数据支撑论点,从而揭示数控车的高效作用和推广使用意义。

关键词:定额压缩率、提高生产效率程度、时间标准、后台保障。

前言:数控车床相对普通车床显示出的最大特点是高效,高效到什么程度?一般都是凭感觉概略估计,无推算数据,概念模糊,其中蕴含的潜力有多大,各说不一,不能以理服人;我们子公司、事业部和车间的领导,应当懂得充分利用数控车的意义,找准切入点,加强后台技术支持保障工作,及时地调整工艺规程,将普通机床加工转为数控机床加工,最大限度地发挥数控机床的高效之能。为此,下面作出论述、推算,供参考。

一、术词解释

从近几年来车间工艺员和定额员所报相关资料看,对时间消耗的组成和概念不清,为此有必要对主要的专业术词作出解释。

定额时间(T)—是工人为完成生产任务或工作所必要的时间消耗。它由作业时间、布置工作地时间、休息与自然需要时间、准备结束时间组成。

作业时间(T作)—指工人对劳动对象进行加工,完成工序的各项操作所消耗的时间,包括基本时间和辅助时间。这里应交待清楚的是宁江厂工作票上的作业时间包括基本时间、辅助时间、布置工作地时间、休息与自然需要时间,简称作业时间。

基本时间(T基)—消耗于实现基本操作的时间。就是改变劳动对象的尺寸、形状、性质、外表、位置、组合等,发生几何、物理、化学的变化,实现零件加工基本工艺目的所消耗的时间。

辅助时间(T辅)—包括1装卸时间(T装);2与各工步有关的辅助时间(T有)。与各工步有关的辅助时间包括开停车,进、退刀,装、卸刀,分度,测量尺寸等所用时间。装卸时间随工序重复,工步辅助时间随每一工步重复。辅助时间有手动的、机手并动的和机动的。辅助时间按能否与机动基本时间交*进行,可分为交*的和不交*的辅助时间两种。交*的辅助时间不应计入定额时间内。

布置工作地时间(T布)—指工作班内工人用于照管工作地,使工作地经常保持正常工作状态的时间。其特点随工作班而重复出现。有的情况下,在有的情况下(如机动时间较长或设备定额二人以上),部份布置工作地时间也可与机动时间交*。

休息与自然需要时间(T休)—指工人在工作班内休息、抽烟、喝水、抹汗和上厕所等需要的时间。这类时间随工作班重复出现。有的情况下,休息与自然需要时间可以和机动时间交*进行。

准备结束时间(T准)—指工人在工作班内为生产一批产品或执行一项工作,事前准备和事后结束工作消耗的时间。它的特点是每加工一批产品或完成一项工作只消耗一次,随加工批次重复。应该交待的是宁江厂工作票上的准备时间是指准备时间和结束时间,简称准备时间。

非定额时间(t)—工作班内工人因某种原因停工而损失的时间或执行非生产性工作所消耗的时间。详细内容在此不作介绍。

受篇幅所限,以上解释只是粗略的,不尽详细。上述符号是按国家标准表示的。

二、时间构成

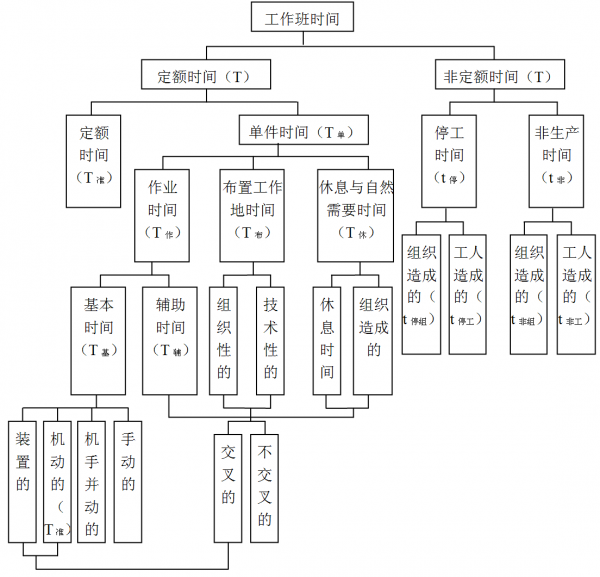

工时消耗构成,是指工人在一个工作班内全部劳动时间的使用,研究工时消耗的目的在于探索在一定的技术组织条件下进行生产劳动的时间消耗的规律性,消除工时的损失,合理利用时间,合理确定时间消耗,为制订先进合理的劳动定额提供依据。下面是生产工人工作班工时消耗的构成图,可以帮助大家一般性地了解时间消耗的各种组成部分。

生产工人工作班工时消耗构成图

三、推算效率

1、计算依据

公式:

主轴转速n=1000V/3.14D(转/分)

V—切削速度米/分, D—工件直径毫米

T基(机动时间)={3.14L.D/(1000V.S)}.h/t(分)

L—工件长和切超量长度毫米,S—走刀量毫米/转,h—加工余量毫米,t—切削深度毫米

T步=(T基+T有)×(1+K布+K休)

T步—工步单件时间,K布—布置工作地时间占作业时间百分比, K休—休息与自然需要时间占作业时间百分比

定额压缩率(%)=压缩定额工时数/原定额工时数×100%

提高生产效率程度(%)=实际节约工时数/实作工时数×100%

定额完成率(%)=实际完成定额工时数/实作工时数×100%

定额压缩率、提高生产效率程度、定额完成率是3个不同的概念、不同的指标,反映不同的情况,不能混淆,往往工艺员和工时定额员把定额压缩率误当成提高生产效率,是错误的。

数据:

查国家机械工业部《机床行业机械加工劳动定额时间标准》(注:此标准不因时间的推移而过时),普通车床C616、C620、C620-1等 ,K布+K休=16%,当零件材质为碳素钢,外径D=30毫米,光洁度▽5,刀具YT,转速为n=958转/分,走刀量≈0.24毫米/转,线速度为V=3.14nD/1000=3.14×958×30/1000≈90米/分。

C616布置工作地、休息与生理需要国家时间标准

|

序号 |

项目 |

时间(分) |

|

1 |

看交班簿、检查工件 |

3 |

|

2 |

检查机床、加油、空运转 |

3 |

|

3 |

工作班前取出和工作结束后放回工具 |

2 |

|

4 |

工作班中更换和修磨刀具 |

9 |

|

5 |

工作班中校对量、检、刀具 |

4 |

|

6 |

工作班中清理铁屑 |

5 |

|

7 |

工作班中签收物料整理劳保用品 |

2 |

|

8 |

下班前清理机床及工作地 |

13 |

|

9 |

填写交班簿 |

3 |

|

10 |

其它 |

4 |

|

|

小计 |

48 |

|

11 |

休息与生理需要时间 |

18 |

|

|

合计 |

66 |

|

12 |

占作业时间的百分比% |

16 |

使用公司的数控车床CKD6140/1。当材质、外径、光洁度、刀具等同普通车时,切削用量同上;当材质、外径、光洁度、走刀量同上,而刀片使用先进的日本耐磨刀片DCGT11T304时,实际切削线速度经试验通常情况为V≈120~150米/分,此数据得于精工部轴齿车间。

2、用先进刀具前

数控车自动化程度较高,布休时间的一部分可与机动时间交*进行,减少布休时间占作业时间的百分比。

数控车床与C616布置工作地、休息与生理需要国家时间标准对照

|

序号 |

项目 |

C616时间(分) |

数控车时间(分) |

备注 |

|

1 |

看交班簿、检查工件 |

3 |

2 |

部份交叉 |

|

2 |

检查机床、加油、空运转 |

3 |

3 |

|

|

3 |

工作班前取出和工作结束后放回工具 |

2 |

1 |

部份交叉 |

|

4 |

工作班中更换和修磨刀具 |

9 |

6 |

部份交叉 |

|

5 |

工作班中校对量、检、刀具 |

4 |

2 |

部份交叉 |

|

6 |

工作班中清理铁屑 |

5 |

5 |

|

|

7 |

工作班中签收物料整理劳保用品 |

2 |

1 |

部份交叉 |

|

8 |

下班前清理机床及工作地 |

13 |

6 |

部份交叉 |

|

9 |

填写交班簿 |

3 |

|

|

|

10 |

其它 |

4 |

2 |

部份交叉 |

|

|

小计 |

48 |

28 |

|

|

11 |

休息与生理需要时间 |

18 |

8 |

考虑到车削中小件的自动时间不很长,部份交叉,而长、大件的自动时间较长,所以应综合考虑 |

|

|

合计 |

66 |

36 |

|

|

12 |

占作业时间的百分比% |

16 |

8.73 |

|

注:上表66/16=36/X,X=36×16/66≈8. 73%,数控车时间为本人凭经验而定的。

外径D=30毫米,光洁度▽5,刀具YT,加工长度101毫米,切超量5毫米,计算长度L=106毫米,查C616国标T基(机动时间)={3.14L.D/(1000V.S)}.h/t(分) =0.46分(一次走刀的T基),TB1(工步有关常量辅助时间)=0.26分,TB2(工步有关变量辅助时间)=0.43分,T有(工步有关辅助时间)=0.26+0.43=0.69分。

C616加工▽5外圆有关工步辅助综合时间国家标准

|

序号 |

项目 |

一次时间(分) |

次数 |

备注 |

|||

|

1 |

开停车 |

0.04 |

1 |

|

|||

|

2 |

主轴变速 |

0.10 |

1 |

|

|||

|

3 |

变换进给 |

0.06 |

1 |

|

|||

|

4 |

转刀架 |

0.02 |

1 |

|

|||

|

5 |

对刀 |

0.04 |

1 |

|

|||

|

常量合计 |

0.26 |

|

|||||

|

|

项目 |

首项 |

末项 |

首项 |

末项 |

|

|

|

6 |

上拖板横向移动 |

0.02 |

0.20 |

1 |

1 |

|

|

|

7 |

大拖板纵向移动 |

0.01 |

0.40 |

1 |

1 |

|

|

|

8 |

紧松移动尾座 |

|

0.15 |

|

1 |

|

|

|

9 |

游标卡尺测量 |

0.10 |

0.30 |

1 |

2 |

|

|

|

10 |

试切 |

0.04 |

0.10 |

1 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

变量合计 |

首项 |

0.17 |

|

||||

|

末项 |

1.45 |

|

|||||

数控车相对普通车可节约相当多的工辅时间TB,若概略偏低估算仅节约工辅时间TB一半,则:

数控车的T步=(T基+T有)×(1+K布+K休)

=(0.46+0.69/2)×(1+8. 73%)

≈0.88分

而C616的T步=(T基+T有)×(1+K布+K休)

=(0.46+0.69)×(1+16%)

=1.33分

数控车与普通车相比节约时间:1.33分-0.88分=0.45分

定额压缩率(%)=0.45分/1.33分×100%≈33.8%

提高生产效率程度(%)=0.45分/0.88分×100%≈51.1%

如果设想以普车为实际完成定额工时数,数控车为实作工时数,则:

定额完成率(%)=1.33分/0.88分×100%≈151.1%

通过定额压缩率、提高生产效率程度和定额完成率3个指标的计算,可以知道工时费用可约节约33.8%,提高工效约51.1%,以普车定额为参照基数,则操作工人人人都能达到定额,可提高工作热情,同时也减轻工人精力与体力的消耗,降低废品率。

3、用先进刀具后

精工部轴齿车间数控车使用日本耐磨刀片DCGT11T304,线速度通常情况为V≈120~150米/分,当切削零件的材质、外径、光洁度、走刀量和一次走刀均同上时,数控车与C616进行比较如下:

数控车的T基(机动时间)={3.14L.D/(1000V.S)}.h/t(分)

={3.14×106×30÷(1000×120~150×0.24)}×1

=0.35~0.28分

数控车的T步=(T基+T有)×(1+K布+K休)

=(0.35~0.28+0.69/2)×(1+8. 73%)

≈0.76~0.68分

C616的T步=1.33分

数控车与普通车C616相比节约时间:1.33分-0.76~0.68分=0.57~0.65分

定额压缩率(%)=0.57~0.65分/1.33分×100%≈42.9~48.9%

提高生产效率程度(%)=(0.57分/0.76分×100%)~(0.65分/0.68分×100%)=75~95.6%

通过定额压缩率、提高生产效率程度指标的计算,可以知道工时费用约节约42.9~48.9%,提高工效约75~95.6%

计算可知,数控车潜力可观,必须充分利用,调整工艺规程,最大限度地将普通车床加工转数控车床加工,才能发挥出数控车应该起到的作用。

4、多机操作效应

由于数控机床自动化程度高,从上面生产工人工作班工时消耗构成图知道,可以交*进行作业,实现多机操作。将会进一步提高生产效率。

按普什宁江机床有限公司《工时定额及工票管理办法》,可以知道,一人同时操作两台或两台以上机床,操作工人完成工时按如下方式进行计算,将会进一步节约工时费用和缩短生产周期。多机操作的工票工时×系数K,即为操作者当月完成工时。

系数K按下表确定:

|

操作天数 |

10天 |

20天 |

全月 |

|

|

系数K |

双机 |

0.85 |

0.76 |

0.70 |

|

三机及以上 |

0.80 |

0.71 |

0.65 |

|

四、时间标准

80年代数控机床很少使用,所以,当时国标、行标、厂标等时间标准都未制订有数控机床的标准,当今数控机床已普遍推广应用,标准从何而来,可参照普通机床时间标准,在此基础上按数控机床提高的生产效率程度,折算乘系数。

五、后台保障

后台保障支持工作主要包括:

1、消化图样,编制工艺。

2、编制程序卡、工装卡、刀具卡、检点卡等。

3、维护保养和大、项、整修。

4、人员培训。

5、5S管理。

只有后台工作跟上了,缩短前台操作者的准备结束时间,提高工作班时间内的机动时间与准备时间的比值,才能充分发挥出数控车的高效作用。

六、使用意义

充分、合理使用数控机床,意义有:

1、提高生产效率,缩短生产周期。

2、数控过程,提高了自动化程度。

3、大大减轻劳动强度,改善劳动环境,使操作者精力充沛,进一步提高工效和质量。

4、节约工时。节约不少工辅时间;布、自、休定额可大幅量少给;先进刀具的使用,提高了转速,节约了机动时间;一人多机交*工作节约工时;成批加工,利用自动过程,可提前做下批零件的准备工作。

5、提高了零件质量的稳定性、加工余量一致性和合格率,从而提高装配质量和工效,产品更上档次。

6、在后台支持、保障工作正常的情况下,可增大工作班内的机动切削时间比例,提高设备利用率,降低无形磨损。

7、对新操作者的技能要求不高,熟悉时间短,缩短了新、老师傅完成定额水平的差距。

8、自用公司数控机床,研发、制造、销售、使用等环节紧密结合成闭环,有利提高机床质量。

9、基于上述,从宏观上看,可直接和间接地提高效益。

10、提高公司对外形象和竞争力。

上面论述的目的,在于揭示数控车床的潜力,充分认识,合理利用,及时调整工艺规程,切实做好后台保障支持工作,提高生产效率!

参考文献:

《机械制造劳动定额管理与工时定额标准基础》—四川省机械工业局1979年编

《机床行业机械加工劳动定额时间标准》—机械工业部1982年编